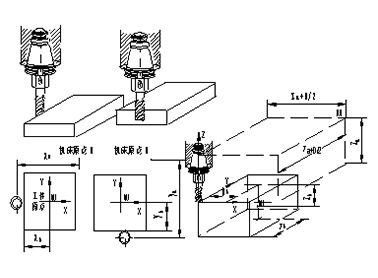

雙主軸加工中心的對刀是一個至關重要的環節,直接關系到加工效率和質量。以下是雙主軸加工中心對刀的具體步驟:

一、前期準備

穩固安裝工件:確保工件安裝牢固,避免在對刀過程中發生移位或晃動。

固定機床定位器和夾具:確保機床定位器和夾具的固定,以保證對刀的準確性。

選擇合適的刀具:為第一主軸和第二主軸分別裝備合適的刀具,如銑刀、鉆頭等。

二、對刀操作

回零操作:

對刀之前,一定要進行回零(返回機床原點)的操作,以清除上次操作的坐標數據。

注意X、Y、Z三軸都需要回零。

主軸正轉:

使用“MDI”模式,通過輸入指令代碼使主軸正轉,并保持中等旋轉速度。

然后換成“手輪”模式,通過調節速率進行機床移動的操作。

X向對刀:

用刀具在工件的右邊輕輕碰觸,將機床的相對坐標清零。

提起刀具,將其移動到工件的左邊,在同一高度下輕輕接觸工件,再次提起刀具。

記下此時機床相對坐標的X值,將刀具移動到相對坐標X值的一半處。

記下機床的絕對坐標的X值,并將其輸入到坐標系中。

Y向對刀:

操作方法與X向對刀類似,只是將刀具在工件的前面輕輕碰觸,并記錄Y值。

Z向對刀:

將刀具移動到工件上要對Z向零點的表面。

慢慢移動刀具至與工件上表面輕輕接觸,記下此時的機床坐標系中的Z向值。

將Z向值輸入到坐標系中。

第二主軸對刀:

重復第一主軸刀具對刀的所有步驟,確保第二主軸的刀具也對準工件坐標系。

三、調整與檢查

調整刀具切入點:

根據預設的工件坐標系,調整刀具切入點。

確保刀具切入點與預設工件坐標系的位置重合。

全面檢查:

對刀完成后,進行全面的檢查,確保刀具安裝正確、對刀準確。

如有必要,進行必要的校正。

四、注意事項

雙主軸刀具同步:確保雙主軸刀具在對刀過程中保持同步,確保在同一坐標系內。

傳感器精度:傳感器精度和靈敏度對對刀準確性至關重要,應定期進行檢查和維護。

安全操作:對刀過程中應時刻注意安全,避免發生意外。

及時對刀:刀具磨損后應及時進行對刀,以保證加工精度和效率。

通過以上步驟和注意事項,可以確保雙主軸加工中心的對刀過程準確、高效、安全。