五面加工中心如何突破加工邊界?在高端裝備制造領域,五面加工中心憑借其一次裝夾完成五面加工的能力,成為復雜零件制造的核心設備。隨著工業4.0時代對效率、精度與柔性的三重需求升級,五面加工中心正通過技術融合與工藝創新,不斷突破傳統加工邊界,為能源裝備、精密模具等行業提供全新解決方案。

一、結構創新:突破空間與動態性能極限

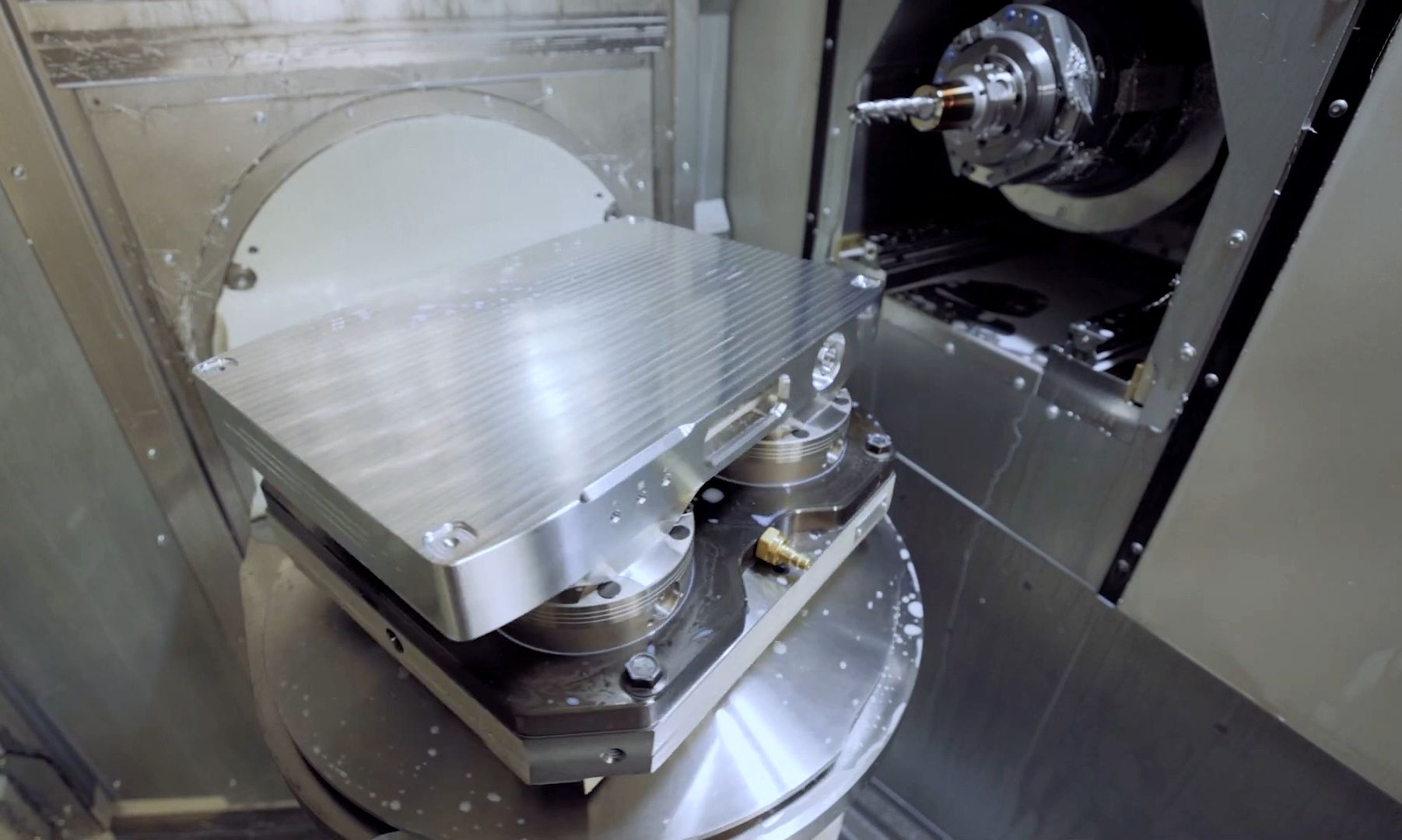

1. 五軸聯動+擺角頭復合架構

傳統五面加工依賴“3軸主軸+2軸轉臺”的串并聯結構,而新一代設備采用“搖籃式轉臺+雙擺角頭”的復合架構,實現空間六自由度聯動。例如,德國德瑪吉五面加工中心,其A/C軸擺角頭可覆蓋±110°/±360°的加工范圍,配合±0.001°的旋轉精度,在加工航空發動機整體葉盤時,單次裝夾即可完成葉片型面、輪轂及流道的五面聯動加工,較傳統工藝效率提升40%,且葉型輪廓度誤差控制在0.015mm以內。

2. 超長行程與重載設計

針對風電葉片模具、大型船用螺旋槳等超尺寸零件,五面加工中心通過龍門框架優化與滑枕結構強化,突破行程與負載限制。西班牙尼古拉斯·克雷亞FOX-60龍門式五面加工中心,X軸行程達6000mm,Z軸負載提升至8噸,配合20000rpm電主軸,可在單臺設備上完成直徑5米的船用螺旋槳五面精加工,表面粗糙度Ra≤0.4μm,較傳統多機接力加工減少60%的裝夾誤差。

二、技術賦能:智能驅動與工藝融合

1. AI驅動的動態誤差補償

通過集成加速度傳感器與熱誤差補償算法,五面加工中心可實時修正五軸聯動中的幾何誤差與熱變形。例如,日本馬扎克INTEGREX i-400S搭載的Smooth AI CNC系統,在加工鈦合金航空結構件時,通過機器學習分析10萬組加工數據,將五軸聯動軌跡精度從±0.02mm提升至±0.008mm,同時縮短20%的空程時間。

2. 多工藝復合與在線檢測

新一代五面加工中心集成銑削、車削、激光淬火等工藝模塊,并配備在機三坐標測量系統。以某汽車模具制造企業為例,其采用赫克UVM-750P五面加工中心,通過一次裝夾完成模具型腔的粗銑、精銑、電極加工及激光強化,配合雷尼紹探頭在線檢測,使模具交付周期從15天縮短至7天,且型面精度一致性提升90%。

五面加工中心的邊界突破,本質上是“硬件性能+軟件智能+工藝知識”的三維進化。對于高端制造企業而言,部署新一代五面加工中心不僅是設備升級,更是構建“一次裝夾、全域加工、零缺陷交付”生產體系的核心抓手。隨著國產高端五面加工中心技術成熟度提升,這一裝備紅利將加速釋放,助力中國制造向全球價值鏈高端攀升。