在現代制造業中,數控加工中心(CNC)是提高生產效率和加工精度的關鍵設備。然而,電氣系統作為數控加工中心的核心部分,一旦發生故障,可能導致設備停機,影響生產進度。因此,掌握數控加工中心電氣故障常用的診斷方法至關重要。下面華亞數控小編將介紹幾種實用、高效的電氣故障診斷方法,幫助用戶快速排查問題,減少停機時間。

1、直觀檢查法

直觀檢查法是最基本、最直接的診斷方法,適用于初步排查明顯的電氣故障。操作步驟如下:

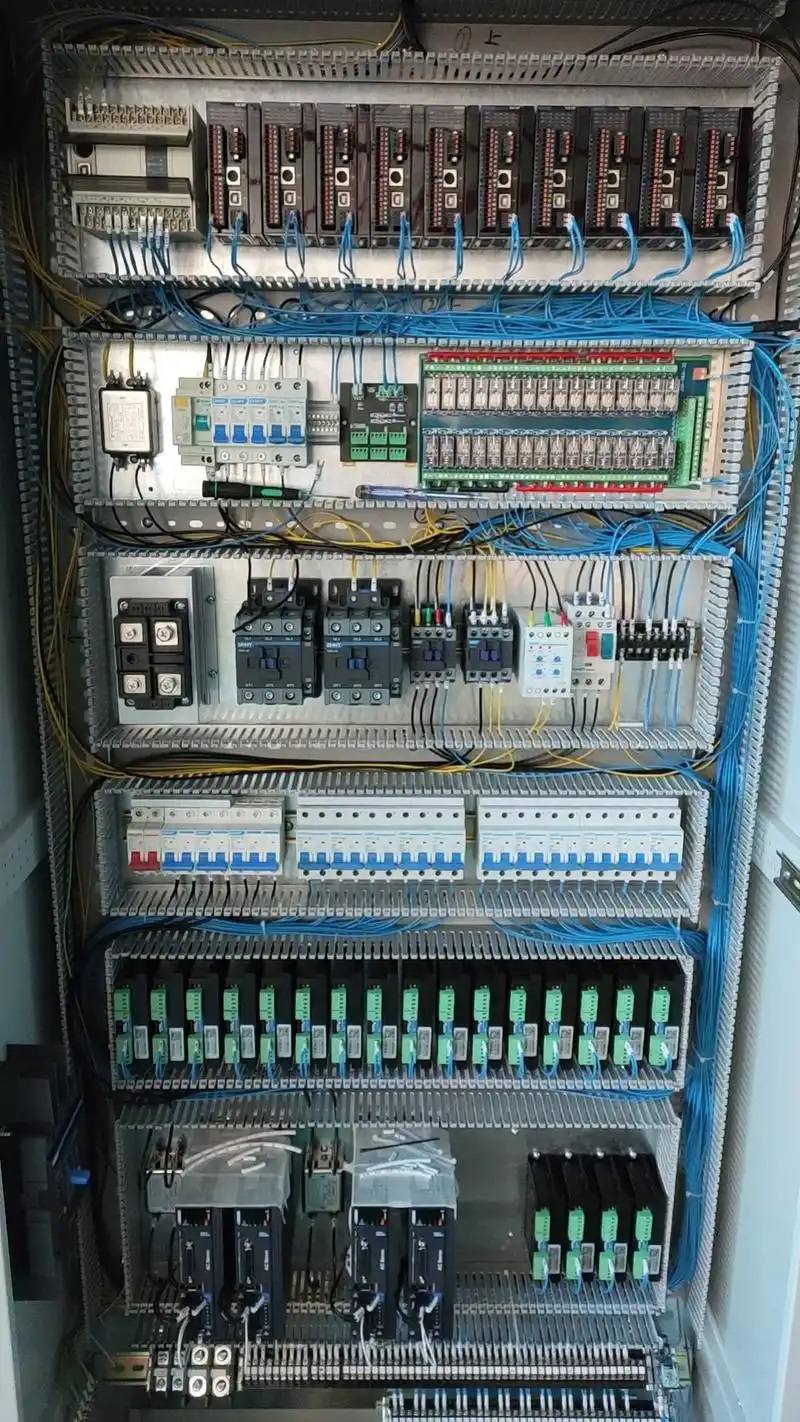

檢查電源系統:確認電源是否正常,檢查斷路器、保險絲是否熔斷,電源線是否松動或損壞。

觀察指示燈:查看數控系統、驅動器、PLC等模塊的指示燈狀態,判斷是否有異常報警。

檢查連接線路:排查電纜、插頭、繼電器等連接部位是否接觸不良或短路。

此方法簡單易行,適用于快速定位如斷線、燒毀等明顯故障。

2、參數診斷法

數控加工中心的電氣系統依賴大量參數設置,錯誤的參數可能導致設備無法正常運行。診斷步驟如下:

備份參數:定期備份數控系統的參數,防止數據丟失。

對比標準參數:將當前參數與出廠參數或正常運行的備份參數對比,查找異常設置。

恢復默認值:若發現參數異常,可嘗試恢復默認值或重新輸入正確參數。

此方法適用于因誤操作或系統干擾導致的參數異常問題。

3、替換法

替換法是通過更換疑似故障的電氣元件,快速確認故障點的方法。操作流程如下:

初步判斷故障模塊:如伺服驅動器、PLC模塊、I/O板等。

更換備用件:用正常工作的同型號元件替換可疑部件,觀察設備是否恢復正常。

驗證故障點:若更換后故障消失,即可鎖定故障元件。

此方法適用于模塊化程度高的數控系統,可大幅縮短故障排查時間。

4、儀器檢測法

借助專業儀器進行電氣檢測,可精準定位故障點。常用工具包括:

萬用表:測量電壓、電流、電阻,檢查電路是否斷路或短路。

示波器:分析信號波形,判斷編碼器、驅動器等信號是否正常。

邏輯分析儀:用于檢測PLC、數控系統的邏輯信號是否正常。

此方法適用于復雜電氣故障,如信號干擾、脈沖丟失等問題。

5、數控系統自診斷功能

現代數控加工中心通常具備自診斷功能,可自動檢測并顯示故障代碼。使用方法如下:

查看報警信息:在數控面板上查看報警代碼,如“E01”代表伺服過載,“E02”代表主軸故障等。

查閱手冊:根據報警代碼,參考設備維修手冊,找到對應的故障原因及解決方案。

執行復位操作:部分臨時性故障可通過系統復位恢復正常。

此方法能快速定位大部分常見電氣故障,提高維修效率。

6、軟件診斷法

部分高端數控系統支持遠程診斷或軟件分析,如:

PLC程序監控:通過軟件查看PLC運行狀態,排查邏輯錯誤。

伺服調試軟件:用于檢測伺服電機、驅動器的動態性能。

數據記錄分析:通過歷史運行數據,分析故障發生規律。

此方法適用于智能化程度高的數控設備,可提前預防潛在故障。

數控加工中心的電氣故障診斷需要結合多種方法,從簡單到復雜逐步排查。掌握數控加工中心電氣故障常用的診斷方法,不僅能提高設備維護效率,還能減少生產損失。建議企業定期培訓技術人員,并建立完善的設備維護檔案,以確保數控加工中心長期穩定運行。